Nuestra empresa se dedica a la producción y suministro de estaciones de rodillos para cintas transportadoras. Tecnologías Conveyor SRL produce 5 tipos de estaciones de rodillos: acanalados, amortiguadores, suspendidos, centrados y rectos. Cada uno tiene sus propias ventajas y características. Como parte de los transportadores, nuestras estaciones de rodillos se utilizan en la industria minera, en la industria alimentaria, en plantas de procesamiento y en otras áreas. Las estaciones de rodillo son estructuras de metal diseñadas para instalar rodillos y soportar la cinta transportadora, dándole la forma requerida. El diseño de las estaciones de los rodillos excluye la posibilidad de que el rodillo se caiga y dañe la banda transportadora. Su función principal es soportar la cinta transportadora, así como realizar la función de centrado. Al comprar nuestras estaciones de rodillos, obtiene la garantía de recibir un producto de alta calidad, asesoramiento competente de profesionales y entrega a tiempo.

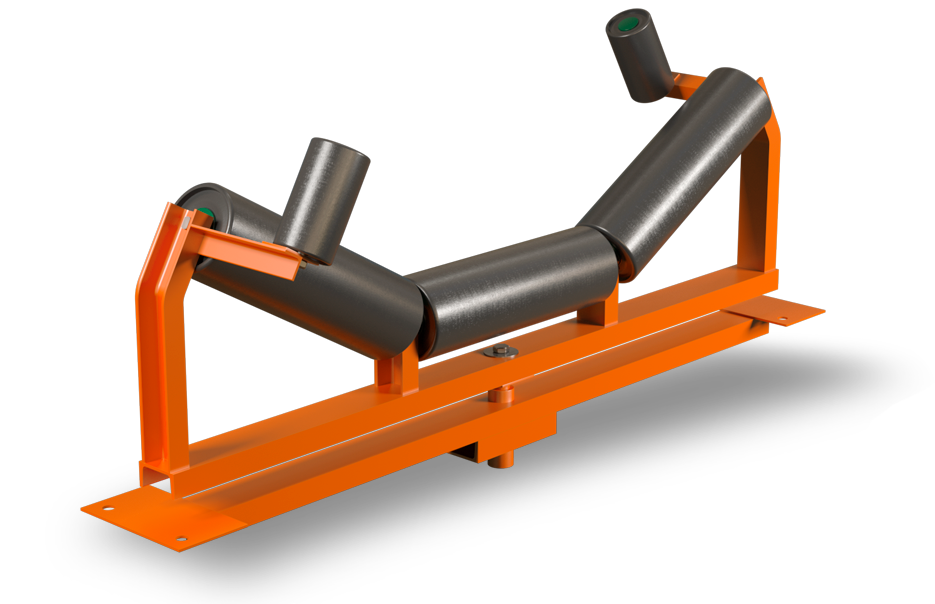

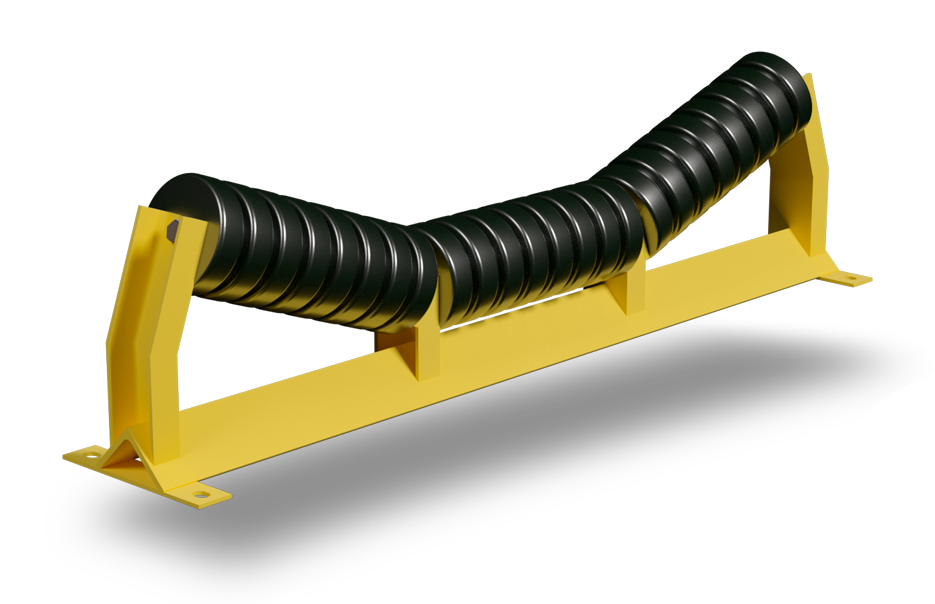

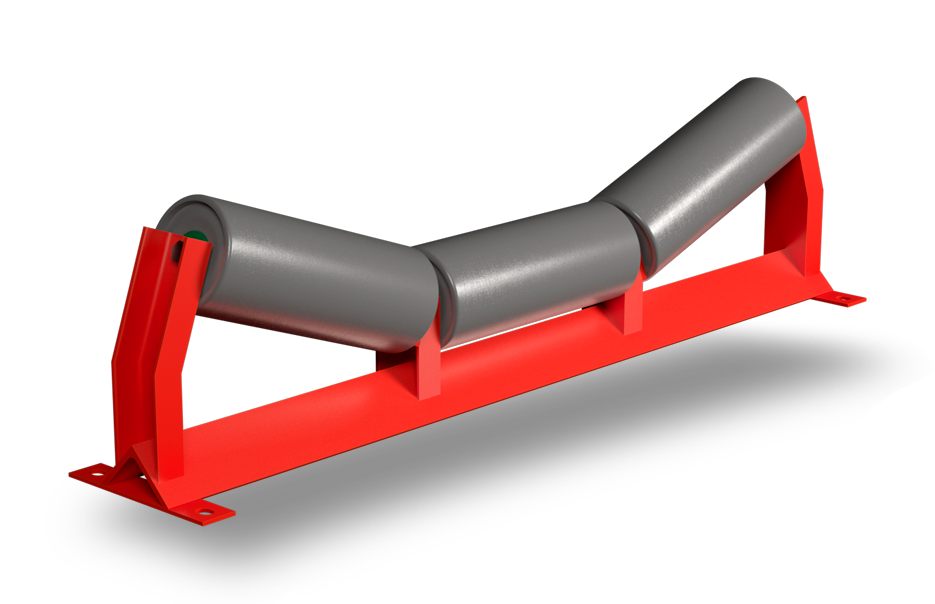

Soportes ranurados

Las estaciones de rodillos ranuradas son el tipo más común y se utilizan para transportar carga a granel. Producido con ángulos de inclinación de 20 °, 35 °, 45 °. Además, los soportes de rodillos se pueden fabricar de acuerdo con los requisitos y dibujos del cliente. Para aumentar la vida útil del transportador, recomendamos comprar rodillos con un ángulo de inclinación máximo. El ancho de la cinta transportadora puede variar de 400 a 2000 mm, y el diámetro de los rodillos transportadores es de 89-159 mm. Ofrecemos productos de la más alta calidad, los cuales están certificados y tienen una garantía de 12 meses. Un soporte de rodillo ranurado es una estructura metálica en la que se instalan tres rodillos giratorios, el rodillo central está ubicado horizontalmente y los rodillos laterales están en un cierto ángulo.

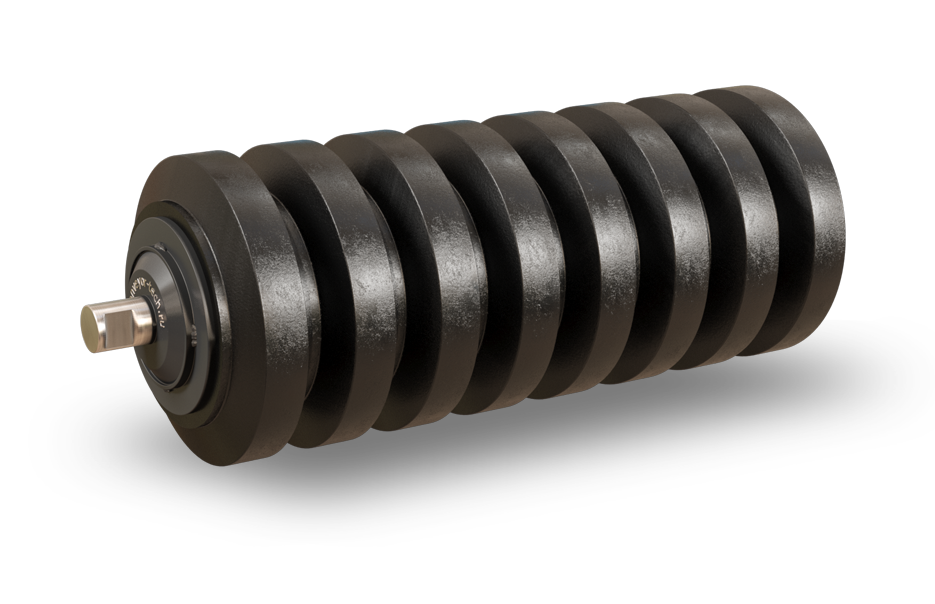

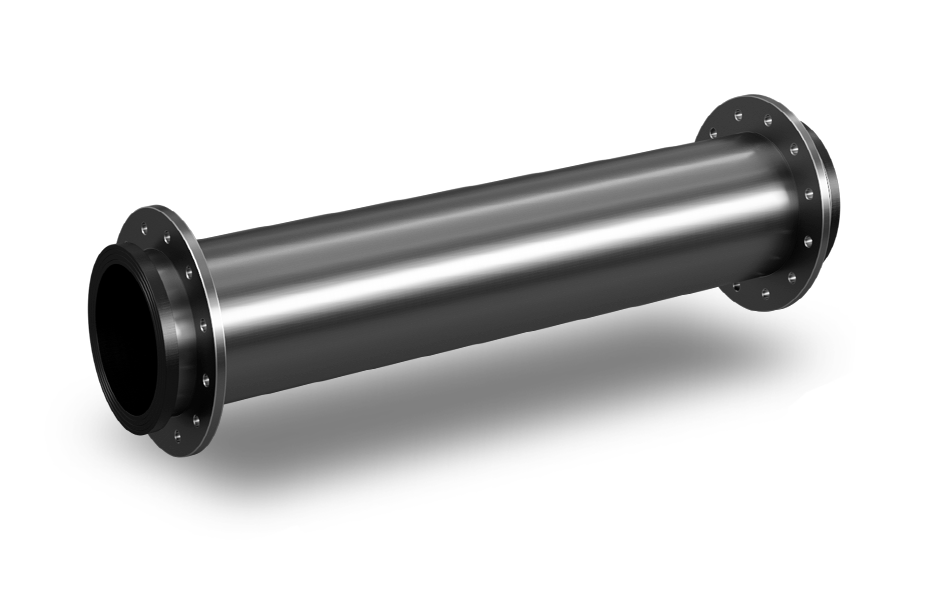

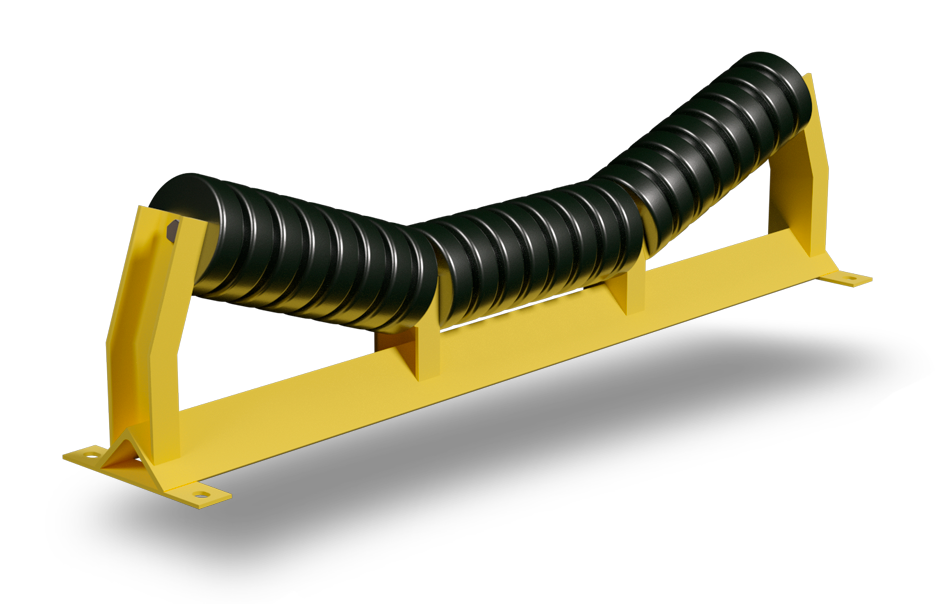

Soporte amortiguador

Este tipo de soporte de rodillos se utiliza para transportar mercancías voluminosas. La cinta transportadora puede dañarse si es expuesta a mucho peso. El soporte de rodillos amortiguador está equipado con anillos de goma. El dispositivo de bloqueo y los tamaños del anillo están diseñados adecuadamente para un fácil reemplazo. Protege la cinta transportadora al absorber los golpes en el punto de carga. Incluye tres rodillos alineados, con rodamientos incorporados sobre ejes no giratorios. Las ventajas del soporte amortiguador es que asegura la limpieza de la parte inferior de la cinta transportadora, lo que proporciona un funcionamiento más suave y evita que los rodamientos fallen prematuramente.

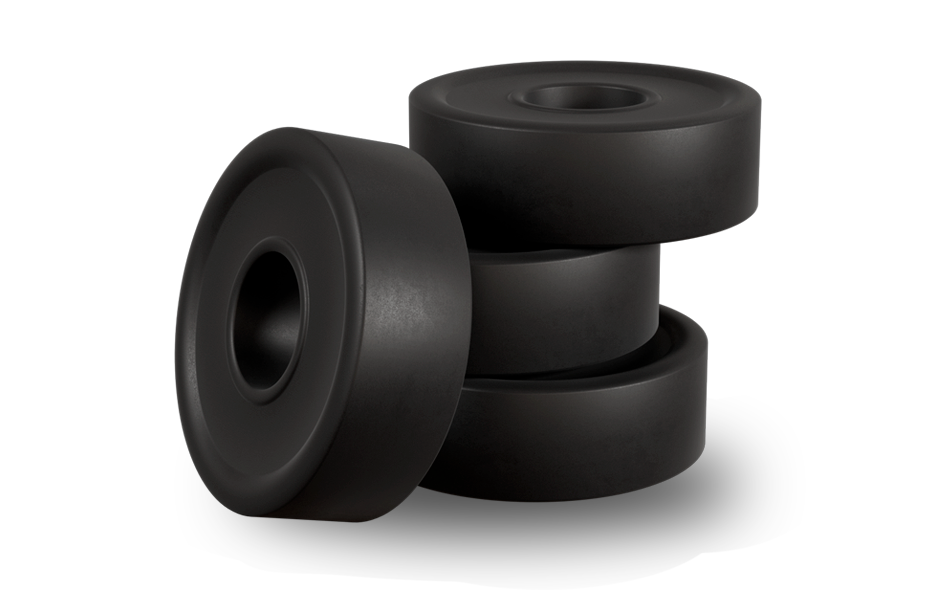

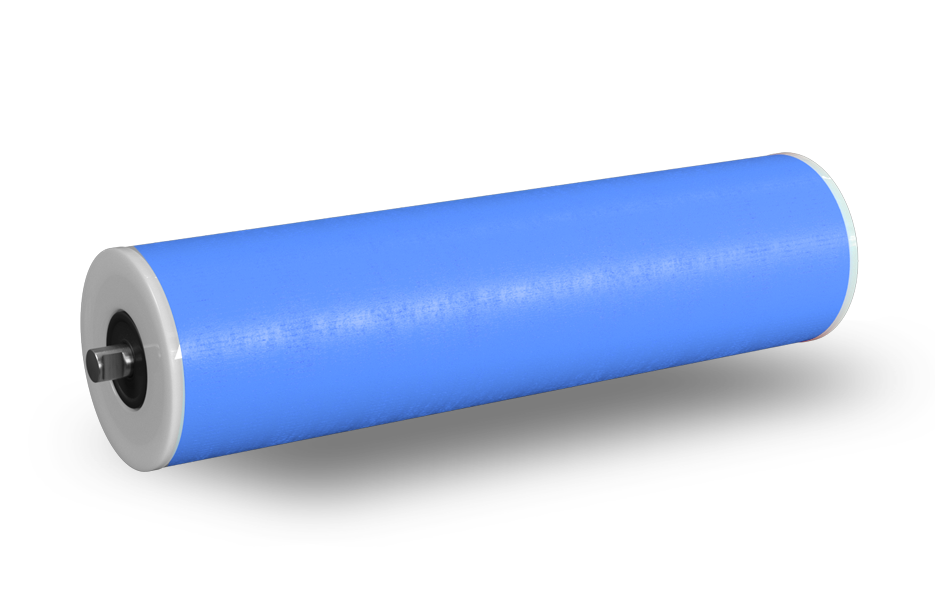

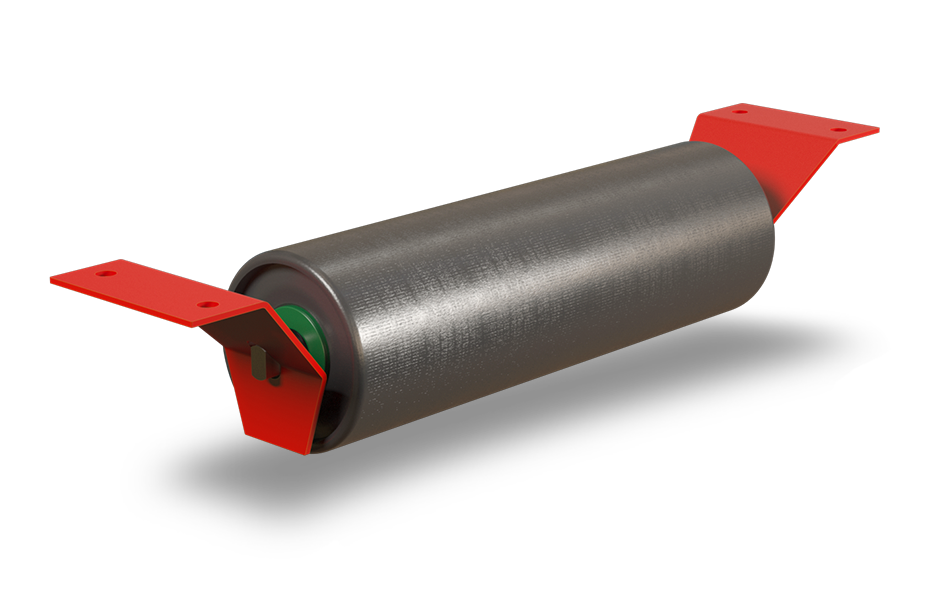

Soporte de rodillo recto (plano)

Hay dos tipos de soporte de rodillos rectos: inferior y superior. El soporte superior recto se utiliza en la parte superior de los transportadores en aquellas áreas donde se requiere una superficie de banda plana. El propósito principal del soporte de rodillo recto es soportar la hebra plana de transporte de carga de la correa y evitar que se combe. El soporte del rodillo inferior recto sirve para soportar la parte inferior de la banda. Se instalan rodillos de retorno cada 2,4–3 m del transportador (la distancia puede ser diferente en los tramos de la ruta donde hay abultamientos). El rendimiento de los soportes de rodillos rectos es similar al de los soportes de rodillos ranurados. Los rodillos pueden ser lisos, revestidos de goma y de disco. La lubricación de los rodillos está incrustada.

Soportes autocentradores